Долговечность силовых кабелей: прошлое, настоящее и будущее

Кабельным сетям среднего и высокого напряжения незаслуженно уделяет недостаточно внимания в проведении диагностики «когда выйдет из строя, тогда и поменяем», однако как организм не может существовать без сосудов, так и энергосистема нуждается в надежной кабельной сети, которая будет прогнозируема и обеспечит бесперебойное питание потребителей. В этой статье мы разберем опыт прошлого и расскажем, как, по нашему мнению, меняется диагностика кабельной сети и куда стремится индустрия.

В прошлом

Ранние системы силовых кабелей были изготовлены из бумажной изоляции, пропитанной маслом, заключенной в металлическую влагонепроницаемую оболочку. Первые кабели появились в начале 1900-х годов. Кабель с бумажной изоляцией, покрытый свинцом был очень успешной технологией, которая позволяла кабельным системам надежно работать при средних и высоких уровнях напряжения в течение более чем 60 лет. Преимуществами этих кабельных систем были жидкий диэлектрик (масло), способный перемещаться в пустоты и обеспечивать механизм "самовосстановления", а также слои бумажной изоляции, которые позволяли техническому персоналу выполнять работы по соединению и сращиванию на месте.

Сегодня такие кабели используются всё реже, их всё чаще заменяют на кабели из сшитого полиэтилена. Для старых линий максимальная рабочая температура составляла 70°C, а экстремальные температуры могли нанести бумаге непоправимый вред. Наиболее распространенный механизм отказа был связан с электропроводностью вследствие попадания влаги и ионной проводимости или карбонизации бумаги из-за локального недостатка масла и частичного разряда (ЧР, более подробно описано ниже). Неудивительно, что рекомендованные заводские и полевые испытания в основном основывались на методах измерения, чувствительных к проводимости и потере сопротивления изоляции.

В 1960-х и 70-х годах были разработаны системы изоляции среднего и высокого напряжения с твердым диэлектриком (SD), включающие такие материалы, как полиэтилен (PE), этилен-пропиленовый каучук (EPR), этилен-пропилен-диен-мономерный каучук (EPDM) и силиконовый каучук. Ожидалось, что эти кабельные системы будут дешевле и проще в установке с меньшим количеством квалифицированной рабочей силы, устойчивы к влаге и будут иметь 40-летний срок службы.

Такая изоляция выходит из строя из-за процесса эрозии, связанного с явлением, называемым частичным разрядом (ЧР). ЧР - это электрический разряд (или "микродуга"), который не полностью перекрывает изоляцию. В изоляции SD частичный разряд может возникнуть из-за экстремальной концентрации электрического напряжения, отсутствия соответствующей твердой изоляции или сочетания того и другого. Ранние стандарты производства и испытаний были недостаточно эффективными для защиты от мелких и часто серьезных заводских дефектов.

В 1970-х годах доктор Мэтью Машикиан, работавший в исследовательской лаборатории Detroit Edison, обратился к тринадцати производителям с просьбой поставить SD-кабель. Используя модифицированный радиоприемник времен Второй мировой войны, он провел испытания на ЧР 60 Гц и забраковал одиннадцать из тринадцати поставщиков. Очевидно, что кабель, прошедший 100% PD-тестирование на заводе, был недостаточен для эксплуатации в начале 1970-х годов. Только когда производители научились улучшать материалы, обработку материалов и процесс экструзии, надежность кабельных систем SD начала резко повышаться.

Производители узнали, что даже такие незначительные отклонения, как десятые доли миллиметра, в межслойной структуре кабеля в течение десятилетий могут привести к концентрации электрических напряжений, а в некоторых редких случаях, в условиях переходных напряжений, к локальным напряжениям 10 кВ/мм и выше, вызывающим серьезные повреждения. Спустя 40 лет мы знаем, что проблема устаревших кабельных систем связана с аномалиями производства или монтажа, которые в редких случаях могут усугубляться вторичными эффектами концентрации влаги.

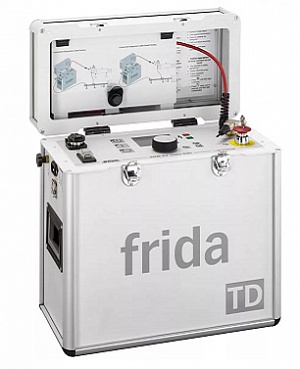

Однако до начала 2000-х годов, когда технология обнаружения дефектов в полевых условиях смогла пролить свет на физику, лежащую в основе механизмов разрушения кабеля, были упущены другие факторы - возникновение влажности и проводимости - которые являются основными проблемами кабелей PILC! Было предпринято много усилий по созданию методов определения влажности и химических растворов для сушки кабеля. Хотя такие испытания, как тангенс дельта, диэлектрическая спектроскопия и коэффициент мощности, могли выявить повышенный уровень влажности или проводимости, они не могли обнаружить большинство дефектов или локализовать проблемы и часто давали ошибочные значения.

Химические процессы впрыска могли помочь высушить изоляцию кабеля, но не могли исправить существующие производственные или монтажные дефекты, которые все равно приводили к выходу кабеля из строя. Хотя некоторые производители решили проблемы с качеством своей продукции быстрее, чем другие, к 1990 году большинство усовершенствований, заложенных в современные кабельные сети, были внедрены и приняты стандартами коммунальных служб. По этой причине в отрасли обычно наблюдается значительное повышение надежности кабельных систем, установленных после 1990 года.

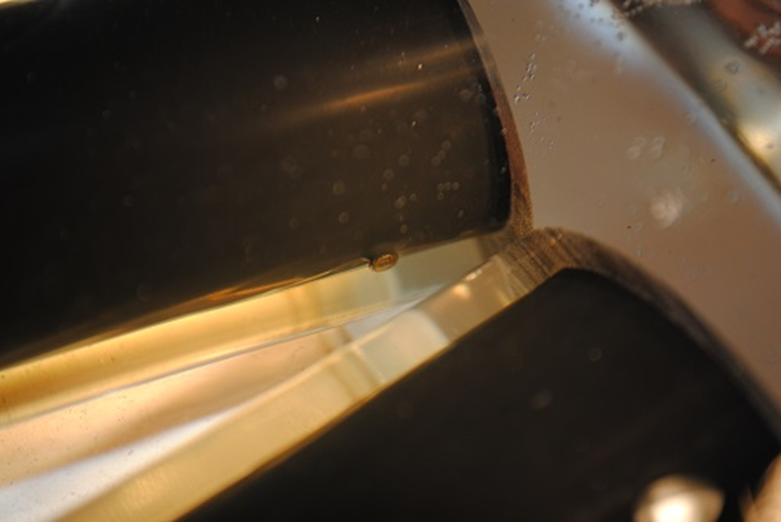

Распространенный производственный дефект: Выступ на внутреннем полупроводящем слое кабеля MV, как видно через прозрачную изоляцию во время анализа в горячем масле

Настоящее время

Согласно одному из последних исследований, производственные проблемы составляют не менее 5% дефектов изоляции кабеля, обнаруженных в новых системах. Это означает, что примерно 95% дефектов связаны с человеческим фактором во время монтажа. Что мы поняли и что мы можем сделать, чтобы избежать проблем прошлого и позволить кабельным системам служить дольше? Исследования показывают, что материалы SD могут надежно работать более 100 лет.

Почему же сегодня кабельные системы выходят из строя? На основании исследования, включающего полевые оценки профилей более 200 000 новых и старых кабельных сетей напряжением от 5 до 500 кВ и тысячи полевых и лабораторных исследований, основной причиной отказа кабельных систем является повреждение, вызванное человеком, усугубляемое экстремальными переходными режимами напряжения. Последовательные переходные процессы инициализируют ЧР в дефектах периодически, пока связанный с ними процесс эрозии не приведет к разрушению.

Многократные полевые испытания, выявляющие одни и те же дефекты в течение нескольких лет, и последующие лабораторные исследования показывают, что дефекты производства и монтажа часто затягиваются на годы, а иногда и десятилетия, чтобы привести к отказу. Однако, как только старый кабель разрушается, то процесс поиска неисправностей, часто включающий преднамеренные скачки напряжения, приводит к появлению новых дефектов, тем самым оправдывая общепринятое мнение о том, что срок службы кабелей не достигает 100 лет.

Условия, которые помогут избежать дефектов в кабельной линии

Итак, как мы можем избежать этого цикла повреждения кабельных систем и обеспечить долговечность? Мы должны избегать появления дефектов и экстремального напряжения. Каким образом? Рассмотрим следующий краткий список современных передовых методов работы в отрасли:

- Выбирайте такие комплектующие, которые легко устанавливаются с небольшим риском ошибки монтажника.

- Обучайте монтажников, чтобы они знали, как выглядит дефект и как его устранить при обнаружении дефекта

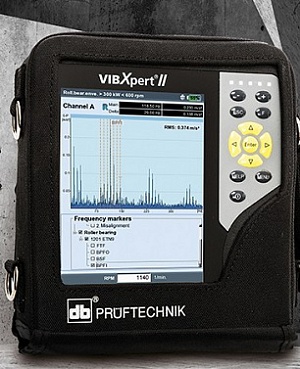

- Проводите испытания кабельных систем, сравнимые со стандартами производителей кабелей и аксессуаров (испытание на перенапряжение 50/60 Гц с чувствительностью 5 pC).

- Избегайте испытаний на перенапряжение, которые не измеряют причину отказа.

- Обеспечьте установку надлежащих устройств защиты от перенапряжений (ограничителей перенапряжений) на переходах между линиями (переход с воздушной линии на подземную, места ответвлений и концевые участки).

- Для критических или высокоамперных цепей также рассмотрите возможность применения разъемов со срезными болтами, проведите ИК-инспекцию разъемов тепловизором в условиях высокой нагрузки и используйте ультразвук для обнаружения возможных дуговых разрядов из-за проблем с зазором между концевыми заделками.

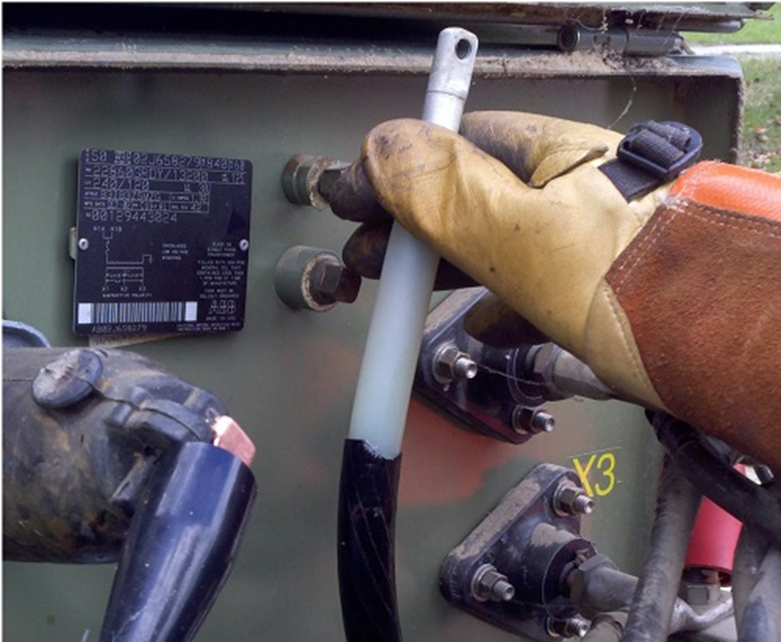

Распространенный дефект заделки: Неровное обрезание внешнего полупроводникового слоя

Будущее

Как будут выглядеть кабельные системы в будущем? Предсказать будущее невозможно, но мы можем наблюдать тенденции и прогнозировать. На протяжении последних трех десятилетий развитие технологии кабельных линий не претерпело значительных изменений и, скорее всего, не претерпит значительных изменений и в следующем десятилетии. Однако все больше владельцев энергосистем рассматривают стоимость жизненного цикла сетей электропередачи и распределения и делают выбор в пользу подземных кабельных систем.

По сравнению с воздушными линиями, подземные системы в десять раз безопаснее и в десять раз надежнее, могут прослужить в два-три раза дольше, чем системы на деревянных опорах, гораздо более устойчивы к стихийным бедствиям, а затраты на эксплуатацию и техническое обслуживание, как правило, более чем в три раза ниже. В будущем, когда стоимость прокладки подземного кабеля будет приемлемой, такой вид прокладки, будет выбран в качестве "окончательного устойчивого решения" для сетей электроснабжения.

Там, где это возможно, кабельные сети, скорее всего, будут прокладываться непосредственно под землей, чтобы обеспечить наилучшие показатели амплитуды и наименьшие первоначальные затраты, а также затраты на эксплуатацию и техническое обслуживание. Высокозатратные системы коробов и сводов имеют одни из самых высоких эксплуатационных расходов и при этом не демонстрируют значительного повышения надежности по сравнению с системами прямого заложения.

Вероятно, отрасль сможет добиться значительного улучшения показателей надежности сети, например, когда владельцы кабельных сетей воспользуются преимуществами обучения прокладчиков в сочетании с эффективными испытаниями при вводе в эксплуатацию (как упоминалось выше) для обеспечения обратной связи с целью улучшения работы и снижения затрат на эксплуатацию и техническое обслуживание в период капитальных инвестиций (прокладки).

После прокладки кабельной сети владельцу кабеля необходимо будет проводить техническое обслуживание только в случае обнаружения аварийных ситуаций. В будущем аналитика данных будет использовать входные данные с датчков, обнаруживающих экстремальные события напряжения и тока, и данные из рабочих журналов, которые указывают на потенциально разрушительные события механического характера (такие как ремонт, перемещение и разрушение опорных конструкций), для составления рабочих инструкций и направления технических специалистов для повторного определения соответствия кабельной сети требованиям, предъявляемым к результатам испытаний при вводе в эксплуатацию, и соответствующего ремонта.

Заключение

Промышленность прошла долгий путь с тех времен, когда для прокладки кабеля PILC требовалась высокая квалификация и низкая производительность ранних сетей с твердой изоляцией. Сейчас монтаж сетей стал проще и надежнее, чем когда-либо прежде. Мы изучили физику, лежащую в основе надежности и долговечности кабеля, и нам больше не нужно гадать о механизме отказа. Это означает, что мы можем быть гораздо более эффективными и точными в выборе технических средств, избегая дорогостоящих частных решений или рискованных, неэффективных методов. Если современные кабельные сети правильно спроектированы, установлены, введены в эксплуатацию и защищены от экстремальных условий эксплуатации, то, как показывает физика, можно ожидать, что они прослужат более 100 лет.

Бен Ланц

Бен Ланц

Более 25 лет проработав в энергетической отрасли, Бен Ланц в настоящее время отвечает за техническое образование и информационно-просветительскую деятельность компании IMCORP и является председателем совета директоров Power Delivery Intelligence Initiative (PDI2.org), некоммерческой организации, занимающейся распространением передового опыта в области проектирования и строительства. Он является старшим членом IEEE PES и ICC, а также активным или голосующим членом IEEE DEIS и IAS, American Clean Power, CIGRE, NETA и одним из основателей Electric Power Reliability Alliance. Он занимал должность председателя технических комитетов IEEE, связанных с надежностью, защитой и испытаниями энергосистем. Опубликовал десятки рецензируемых статей и материалов технических конференций по вопросам надежности энергосистем, управления активами и диагностики и часто выступает в качестве приглашенного докладчика на многочисленных конференциях и семинарах.